Produkte

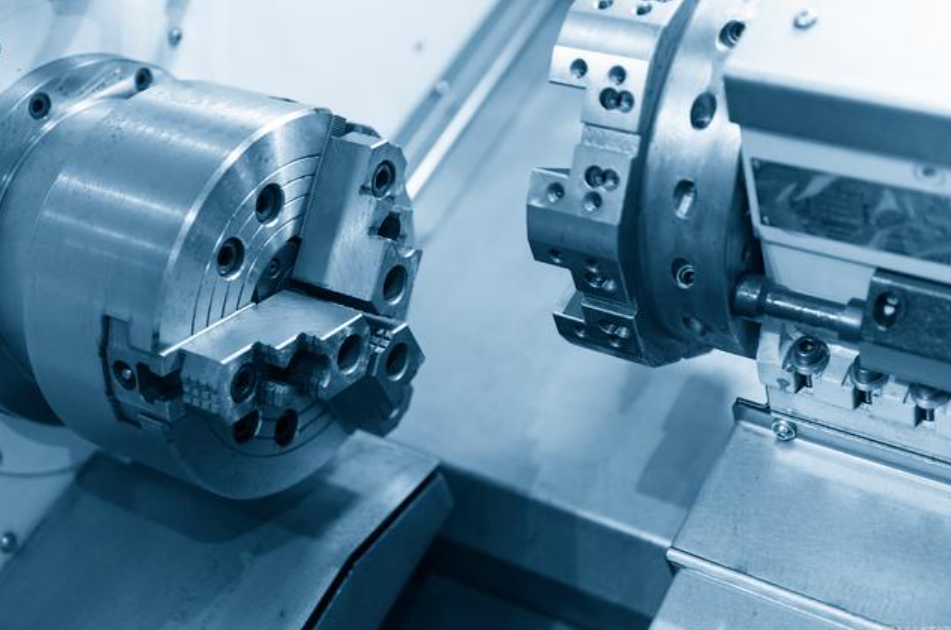

Drehbearbeitung

Was ist CNC-Drehbearbeitung?

Sie können sicher sein, dass Sie CNC-Drehteile in unserem Werk kaufen. Wir bieten Ihnen den besten Kundendienst und eine pünktliche Lieferung.

Das CNC-Drehen, auch Computer-Numerical-Control-Drehen genannt, ist ein moderner Bearbeitungsprozess, der zur Herstellung zylindrischer Bauteile durch Materialabtrag von einem Werkstück dient. Dabei werden computergesteuerte Maschinen, typischerweise Drehmaschinen, eingesetzt, um das Werkstück gemäß programmierten Anweisungen präzise zu formen. Die Schneidwerkzeuge werden durch das Computersteuerungssystem gesteuert, um ein hohes Maß an Genauigkeit und Effizienz zu erreichen. Das CNC-Drehen wird in der Fertigung häufig eingesetzt, da es die Möglichkeit bietet, kundenspezifische Teile mit engen Toleranzen und Wiederholgenauigkeit herzustellen, wodurch es für eine Vielzahl von Materialien und Produktionsmengen geeignet ist.

Wie funktioniert CNC-Drehen?

1. Bestätigen Sie die Geometrie und Größe des Werkstücks

Vor Beginn des Drehvorgangs ist es unbedingt erforderlich, die Geometrie und Abmessungen des Werkstücks anhand der bereitgestellten CAD-Zeichnungen zu überprüfen. Dazu gehört die Bestätigung von Details wie Durchmesser, Länge, Anforderungen an die Oberflächenbeschaffenheit, Bearbeitungstoleranzen und anderen relevanten Parametern des Werkstücks.

2. Wählen Sie das richtige Drehwerkzeug

Während des CNC-Drehprozesses müssen Hersteller sorgfältig ein Werkzeug auswählen, das für das Material und die Geometrie des Werkstücks geeignet ist, und dabei Faktoren wie Schneidkanten, Winkel und Härte berücksichtigen. Gleichzeitig müssen sie die Prozessparameter festlegen, darunter Drehzahl, Vorschubgeschwindigkeit, Schnitttiefe und andere relevante Einstellungen.

3. Stellen Sie die Bewegungswelle der Drehmaschine ein

Vor Beginn des Drehvorgangs ist es unbedingt erforderlich, die verschiedenen Bewegungsachsen der Drehmaschine, einschließlich der Längsvorschubwelle, der Quervorschubwelle und der Hauptwelle, zu kalibrieren. Diese Einstellung ist entscheidend, um sicherzustellen, dass das Drehwerkzeug das Werkstück genau in der vorgesehenen Position und Richtung schneiden kann.

4. Parametereinstellung des Schneidprozesses

Basierend auf dem Werkstückmaterial und den spezifischen Bearbeitungsanforderungen legen wir die Drehgeschwindigkeit, den Vorschub, die Schnitttiefe und andere Parameter vor, um das gewünschte Bearbeitungsergebnis zu erzielen. Dieser proaktive Ansatz stellt sicher, dass der Bearbeitungsprozess den beabsichtigten Anforderungen entspricht und die erwartete Qualität und Präzision liefert.

5. Wendevorgang

Während des Drehvorgangs ist es wichtig, das Drehwerkzeug entlang der Axial- und Querachse des Werkstücks zu manövrieren, um Schneid- oder Schleifvorgänge durchzuführen. Es ist wichtig, einen minimalen Kontaktspalt zwischen dem Drehmeißel und der Werkstückoberfläche einzuhalten, um präzises und effektives Schneiden zu gewährleisten.

6. Inspektion

Nach Abschluss des Drehprozesses führt Keming Machine Shop eine gründliche Inspektion des Werkstücks durch, um die Einhaltung der festgelegten Parameter, einschließlich Abmessungen, Form und Oberflächenbeschaffenheit, zu überprüfen. Diese Inspektion zielt auch darauf ab, etwaige Mängel, Verformungen oder andere Probleme zu identifizieren, die während des Bearbeitungsprozesses aufgetreten sein könnten.

Betrachten wir als Beispiel das CNC-Drehen eines Wellenteils. Es ist von entscheidender Bedeutung, die strukturellen Eigenschaften, Größenspezifikationen und potenziellen Bearbeitungsherausforderungen des Teils zu analysieren. Angesichts der strengen Anforderungen an die Oberflächenrauheit entscheiden wir uns für Werkzeuge aus Schnellarbeitsstahl, um das Hochgeschwindigkeitsschneiden zu ermöglichen. In der Praxis beginnen wir damit, das Werkstück auf der CNC-Drehmaschine zu befestigen und dann die entsprechende Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe einzustellen. Anschließend wird das CNC-System veranlasst, das Drehwerkzeug entlang der vorgegebenen Bahn in Bewegung zu setzen. Während des gesamten Bearbeitungsprozesses werden kontinuierliche Anpassungen der Schnittparameter vorgenommen, um ein Gleichgewicht zwischen Schnittqualität und Effizienz aufrechtzuerhalten. Abschließend ermöglicht uns eine umfassende Analyse der Bearbeitungsergebnisse festzustellen, ob die Maßhaltigkeit und Oberflächenrauheit des Teils mit den Designspezifikationen übereinstimmen.

Arten von CNC-Drehoperationen

Geradeausdrehen

Lineardrehen ist ein Bearbeitungsprozess, bei dem Schneidwerkzeuge eingesetzt werden, um den Durchmesser des Werkstücks gleichmäßig zu reduzieren. Diese Technologie wurde speziell entwickelt, um eine vorgegebene Materialstärke zu erreichen. Durch die schnelle Entfernung eines Teils des Materials werden Veränderungen im Produktdurchmesser wirksam verhindert. Dieser Prozess wird gelegentlich auch als Grobbearbeitung bezeichnet und erfordert eine anschließende Bearbeitung, um Maßgenauigkeit zu erreichen.

Rändelung

Bei diesem Vorgang werden durch maschinelle Bearbeitung unregelmäßige, abgewinkelte oder sich überschneidende Muster auf der Oberfläche des Werkstücks erzeugt. Das resultierende Muster verbessert typischerweise den Grip, indem es die Reibung erhöht. Es eignet sich besonders gut für die Herstellung von Schrauben und Muttern für Gewindelöcher. Es ist wichtig zu betonen, dass für diesen Vorgang möglicherweise die Verwendung eines speziell entwickelten Rändelwerkzeugs erforderlich ist.

Segmentierung

Segmentierung ist eine Bearbeitungstechnik, bei der mit einem Einpunkt-Schneidwerkzeug eine tiefe Nut im Material erzeugt und so interne Abschnitte effektiv entfernt werden. Wie der Name schon sagt, führt dieser Prozess zur Herstellung einzelner Teile oder zum Abschneiden von Abschnitten aus dem Originalmaterial.

Kegeldrehen

Beim Kegeldrehen wird der Durchmesser des Materials von einem Ende zum anderen schrittweise verringert. Dies wird durch die Winkelbewegung zwischen Material und Schneidwerkzeug erreicht, die zu einem allmählichen Übergang und einer Verringerung des Werkstückdurchmessers führt. Ähnlich wie bei anderen Drehoperationen ist das Endergebnis beim Kegeldrehen ein zylindrisches Produkt.

Einfädeln

Beim Gewindeschneiden, einem CNC-Drehverfahren, bewegt sich das Schneidwerkzeug an der Seite des Materials entlang, um Gewinde auf der Außenfläche des Werkstücks zu erzeugen. Diese Gewinde bestehen aus spiralförmigen Rillen mit bestimmten Längen und Abständen.

Einstechen

Bei diesem Drehvorgang wird ein schmaler Schnitt oder eine Nut im Werkstück erzeugt. Dabei wird mit einem scharfen Werkzeugkopf eine Nut mit der gleichen Breite wie das Schneidwerkzeug geschnitten. Durch den Einsatz verschiedener Schneidwerkzeuge können auch breitere Nuten bearbeitet werden.

Gängige CNC-Drehmaterialien

Metall:

Metallmaterialien wie Stahl, Aluminium, Kupfer, Titan und Nickel werden aufgrund ihrer hohen Festigkeit, Härte und hervorragenden elektrischen Leitfähigkeit häufig in CNC-Drehprozessen verwendet. Diese Materialien finden umfangreiche Anwendungen in der Luft- und Raumfahrt, im Automobilbau, im Maschinenbau und in anderen Branchen. Bei der Bearbeitung von Metallmaterialien ist es wichtig, geeignete Schneidwerkzeuge und Bearbeitungsparameter basierend auf der Härte und Festigkeit des Materials auszuwählen.

Plastik:

Kunststoff ist ein weiteres weit verbreitetes Material für das CNC-Drehen, das häufig in Alltagsgegenständen, elektronischen Produkten, Kommunikationsgeräten und mehr verwendet wird. Kunststoffmaterialien weisen typischerweise eine ausgezeichnete Verschleißfestigkeit, Korrosionsbeständigkeit und geringe Dichte auf. Verschiedene Kunststoffarten unterscheiden sich in Festigkeit und Steifigkeit. Bei der Bearbeitung von Kunststoffen mit CNC-Drehmaschinen muss besonders auf Schnittgeschwindigkeit, Vorschubgeschwindigkeit und den Einsatz von Kühlmitteln geachtet werden.

Kompositmaterialien:

Beim CNC-Drehen verwendete Verbundwerkstoffe wie Kohlefaser und Glasfaser sind für ihr geringes Gewicht, ihre hohe Festigkeit und Steifigkeit bekannt. Sie werden häufig in der Luft- und Raumfahrt, im Schiffbau, in der Sportausrüstung und in anderen Branchen eingesetzt. Die Bearbeitung von Verbundwerkstoffen erfordert besondere Berücksichtigung bei der Auswahl der Bearbeitungswerkzeuge und der Kontrolle der Bearbeitungsparameter, um Risse und Schäden an diesen Werkstoffen zu verhindern.

Vorteile des CNC-Drehens

Präzision:

CNC-Drehen bietet den entscheidenden Vorteil einer hohen Präzision. Im Gegensatz zum herkömmlichen mechanischen Drehen, das auf manueller Steuerung beruht und anfällig für menschliche Faktoren ist, nutzt das CNC-Drehen computergesteuerte Werkzeugbewegungen, um eine präzise Bearbeitung zu erreichen und die Genauigkeit der Teilegröße sicherzustellen.

Effizienz:

Ein weiterer wesentlicher Vorteil des CNC-Drehens ist seine hohe Effizienz. Beim herkömmlichen mechanischen Drehen ist eine manuelle Anpassung der Werkzeugposition und -geschwindigkeit erforderlich, was zu einer geringeren Bearbeitungseffizienz führt. Beim CNC-Drehen hingegen werden vorab geschriebene Bearbeitungsprogramme genutzt, um einen automatischen Betrieb zu ermöglichen und so die Bearbeitungseffizienz erheblich zu steigern. Darüber hinaus können beim CNC-Drehen mehrere Prozesse gleichzeitig ausgeführt werden, was die Gesamteffizienz weiter steigert.

Automatisierung:

Das CNC-Drehen zeichnet sich durch einen hohen Automatisierungsgrad aus. Durch das Computersteuerungssystem können CNC-Drehmaschinen automatische Werkzeugwechsel, Messungen, Korrekturen und andere Funktionen ausführen. Dies reduziert nicht nur die Arbeitsintensität des Bedieners, sondern erhöht auch die Stabilität und Zuverlässigkeit der Bearbeitung.

Flexibilität und Vielfalt:

Auch das CNC-Drehen bietet Flexibilität und Vielfalt. Durch Modifikation des Bearbeitungsprogramms können unterschiedliche Werkstücke bearbeitet werden, um unterschiedlichen Produktanforderungen gerecht zu werden. Darüber hinaus kann das CNC-Drehen die Bearbeitung komplexer Formen wie Kurven und Flächen bewältigen und so den Anforderungen verschiedener Teile gerecht werden.

Einschränkungen des CNC-Drehens

Bei der Bewertung des CNC-Drehens als Bearbeitungsprozess ist es wichtig, seine Grenzen zu berücksichtigen, bevor eine Entscheidung getroffen wird. Das CNC-Drehen eignet sich vor allem für die Bearbeitung symmetrischer Teile entlang der Rotationsachse. Für Teile mit asymmetrischen Formen müssen jedoch alternative Bearbeitungsmethoden eingesetzt werden. Darüber hinaus eignet sich das CNC-Drehen nicht für Teile mit unebenen Abschnitten. In solchen Fällen sind andere Bearbeitungstechniken wie CNC-Fräsen besser geeignet.

Arten von CNC-Drehmaschinen

Beim CNC-Drehen kommen in erster Linie Drehmaschinen zum Einsatz, es gibt jedoch viele Arten dieser Maschinen, die jeweils für bestimmte Drehvorgänge geeignet sind. Es gibt vier Haupttypen von CNC-Drehmaschinen, die üblicherweise in Bearbeitungsprojekten verwendet werden:

Horizontale CNC-Drehmaschine

Diese Drehmaschinen decken alle Standardfunktionen einer typischen Drehmaschine ab und werden in einer Vielzahl industrieller Anwendungen eingesetzt. Sie eignen sich besonders für Dreh- und Bohrbearbeitungen.

Vertikale CNC-Drehmaschine

Ähnlich wie bei Horizontaldrehmaschinen besteht der Hauptunterschied in der Art und Weise, wie sie das Werkstück halten. In diesem Fall wird das Material von unten beginnend vertikal platziert, dann gedreht und geschnitten. Daher sind diese Maschinen ideal für Betriebe mit begrenztem Platzangebot.

Horizontales Drehzentrum

Ein horizontales Drehzentrum ist ein geschlossenes Gerät, das sowohl Bohr- als auch Fräsfunktionen bietet. Wie der Name schon sagt, montieren Drehzentren das Werkzeug in horizontaler Ausrichtung und drehen es schrittweise, um in das Werkstück einzuschneiden, wobei die Schwerkraft zur Unterstützung des Materialabtrags genutzt wird.

Vertikales Drehzentrum

Das Vertikaldrehzentrum vereint die Eigenschaften eines Horizontaldrehzentrums und einer CNC-Fräsmaschine. Das Design hält das rotierende Spannfutter nahe am Boden, um die Handhabung großer Werkstücke zu erleichtern.

Beispiele für CNC-Drehteile

Wellenteile:

Wellen sind längliche, stabförmige Bauteile, die häufig in mechanischen Systemen zur Kraftübertragung und Lastaufnahme eingesetzt werden. Das Erreichen von Präzision und hoher Oberflächenqualität ist beim Drehen von Wellen von entscheidender Bedeutung und erfordert häufig Präzisionsdrehen und Außendurchmesserdrehen auf einer Drehmaschine. Wellenteile werden häufig in verschiedenen Branchen wie Werkzeugmaschinen, Fahrrädern, Automobilen, Schiffen, Luft- und Raumfahrt usw. verwendet.

Zylindrische Teile:

Zylindrische Teile sind eine häufige Kategorie beim CNC-Drehen und umfassen Komponenten wie Propeller, Hydraulikzylinder, Lager, Flansche, Nocken und Kurbeln. Die Bearbeitung zylindrischer Teile erfordert Fachwissen in der Auswahl und Einstellung von Drehwerkzeugen, um Genauigkeit und Oberflächenqualität sicherzustellen.

Scheiben- und Hülsenteile:

Eine weitere häufige Art, die durch CNC-Drehen hergestellt wird, sind Scheiben- und Hülsenteile wie Zahnräder, Pleuel, Gleitlager und Pumpenkörper. Bei der Bearbeitung dieser Teile muss auf die Details der Werkzeugauswahl und Bearbeitungsreihenfolge geachtet werden.

andere Teile:

Zusätzlich zu den oben genannten Arten wird das CNC-Drehen auch zur Bearbeitung einer Vielzahl von Getriebeteilen, Strukturbauteilen und Steckverbindern eingesetzt, darunter Muttern, Bolzen, Stifte und Flansche. Die Bearbeitungsanforderungen dieser Teile variieren und geeignete Bearbeitungsmethoden und Werkzeuge müssen auf der Grundlage spezifischer Zeichnungen ausgewählt werden.

Zusammenfassend lässt sich sagen, dass das CNC-Drehen eine weit verbreitete Bearbeitungsmethode ist, mit der eine Vielzahl von Teilen hergestellt werden kann. Diese Teile werden häufig im Maschinenbau, in der Automobil-, Luft- und Raumfahrtindustrie, im Maschinenbau, im Schiffbau und in anderen Branchen eingesetzt.

Alternative Herstellungsmethoden

CNC-Fräsen:

Ähnlich wie das CNC-Drehen ist das CNC-Fräsen ein subtraktiver Fertigungsprozess, bei dem ein rotierendes Werkzeug Material von einem stationären Werkstück abträgt. Das CNC-Fräsen bietet jedoch eine größere Vielseitigkeit und kann komplexe Formen erzeugen. Das Verfahren eignet sich ideal für die Herstellung von Prototypen, Formen und Teilen mit komplexem Design. Im Gegensatz zum CNC-Drehen kann das CNC-Fräsen ein breiteres Spektrum an Formen und Designs verarbeiten, was es zu einer idealen alternativen Fertigungsmethode für komplexe Formen oder mehrachsige Bearbeitungsanforderungen macht.

Feinguss:

Beim Feinguss handelt es sich um ein mehrstufiges Fertigungsverfahren zur Herstellung von Metallteilen. Dabei wird ein Wachsmodell des gewünschten Teils erstellt, es mit einer Keramikschale überzogen und anschließend das Wachs geschmolzen, sodass eine hohle Schale entsteht. Das geschmolzene Metall wird dann in die Hülle gefüllt und kühlt ab, um ein festes Metallteil zu bilden. Im Gegensatz zum CNC-Drehen (ein subtraktives Bearbeitungsverfahren) ist Feinguss eine Form der additiven Fertigung. Dies ist besonders vorteilhaft für die Herstellung kleiner Präzisionsteile mit feiner Oberflächengüte und komplexen Geometrien, die mit CNC-Drehen möglicherweise nur schwer zu erreichen sind.

Schmieden:

Schmieden ist ein Herstellungsprozess, bei dem Metall durch die Anwendung lokaler Druckkräfte geformt wird, im Gegensatz zum CNC-Drehen, bei dem Material entfernt wird, um die gewünschte Form zu erreichen. Durch die Anwendung von Druck und Hitze beim Schmieden entstehen starke und langlebige Teile, da dadurch die Kornstruktur des Metalls ausgerichtet und dadurch seine mechanischen Eigenschaften verbessert werden. Das Verfahren ist ideal für die Massenproduktion von Teilen wie Automobilkomponenten, Luft- und Raumfahrtkomponenten und Industriewerkzeugen. Im Gegensatz zum CNC-Drehen wird beim Schmieden kein Material abgetragen, was die Festigkeitseigenschaften verbessert.

- View as

Aluminiumdrehbearbeitung

Im Folgenden finden Sie eine Einführung in die hochwertige Aluminium-Drehbearbeitung, in der Hoffnung, Ihnen dabei zu helfen, die Aluminium-Drehbearbeitung besser zu verstehen. Begrüßen Sie neue und alte Kunden, um weiterhin mit uns zusammenzuarbeiten, um eine bessere Zukunft zu schaffen! Die Aluminiumdrehbearbeitung ist ein Herstellungsverfahren, mit dem Präzisionskomponenten aus Aluminiummaterialien hergestellt werden. Aufgrund seiner Kombination aus Festigkeit, geringem Gewicht und Korrosionsbeständigkeit ist Aluminium eine sehr beliebte Wahl für die Bearbeitung und eignet sich daher ideal für den Einsatz in einer Vielzahl von Branchen, darunter Luft- und Raumfahrt, Automobil und Elektronik.

Metalldrehbearbeitung

Als professioneller Hersteller möchten wir Ihnen die Metalldrehbearbeitung anbieten. Und wir bieten Ihnen den besten Kundendienst und eine pünktliche Lieferung. Die Metalldrehbearbeitung ist ein Herstellungsprozess, bei dem mithilfe einer Drehmaschine und Schneidwerkzeugen überschüssiges Material von einem Metallstück entfernt und ein fertiges Produkt mit präzisen und gewünschten Abmessungen erstellt wird Form. Die Drehmaschine dreht das Werkstück um seine Achse, während ein Schneidwerkzeug es nach und nach formt, mit dem Ziel, das gewünschte geometrische Design zu erzeugen.

Stahldrehbearbeitung

Sie können sicher sein, dass Sie in unserem Werk Stahldrehbearbeitung kaufen. Wir bieten Ihnen den besten Kundendienst und eine pünktliche Lieferung. Bei der Stahldrehbearbeitung wird Metall von einem rohen Stück Stahlmaterial entfernt, um ein fertiges Produkt herzustellen Drehmaschine. Die Drehmaschine ist eine Werkzeugmaschine, die das Werkstück um seine Achse dreht, während ein Schneidwerkzeug verwendet wird, um überschüssiges Material vom Werkstück zu entfernen, wodurch ein präzise geformtes Werkstück entsteht.